人民网北京8月2日电 (王仁宏)据生态环境部消息,6月份,生态环境部派出11个专业组和30个常规组,持续开展重点区域空气质量改善监督帮扶工作。为发挥警示作用,切实推动问题整改,生态环境部现公开一批典型环境问题。

据悉,监督帮扶工作组现场检查企业1767家,发现768家企业存在1625个涉气环境问题。其中,钢铁行业78个、焦化行业154个、石化行业46个、化工制药行业230个、建材行业221个,其他行业896个,涉及偷排偷放、自动监测设施不正常运行或弄虚作假、未安装或不正常运行污染防治设施、超标排放等问题。

沈阳大唐陶瓷有限公司通过旁路直接排放大气污染物

沈阳大唐陶瓷有限公司位于辽宁省沈阳市法库县经济开发区,主要从事建筑陶瓷制品生产,年生产能力为48万吨。该公司建有3条辊道窑,辊道窑烟气收集管道上存在多处旁路且设有抽屉式活动挡板。现场检查时,挡板处于开启状态,辊道窑烟气未经治污设施处理,通过旁路直排外环境。

沈阳大唐陶瓷有限公司辊道窑烟气收集管道旁路挡板处于开启状态。

检查中还发现,该公司存在烟气脱硫设施不正常运行,3号自动监测设施氮氧化物(NOx)转换器运行不正常,厂区西南侧物料堆场未落实扬尘防治措施等环境问题。

开封市九泓化工有限公司长期停用治污设施,通过旁路排放大气污染物

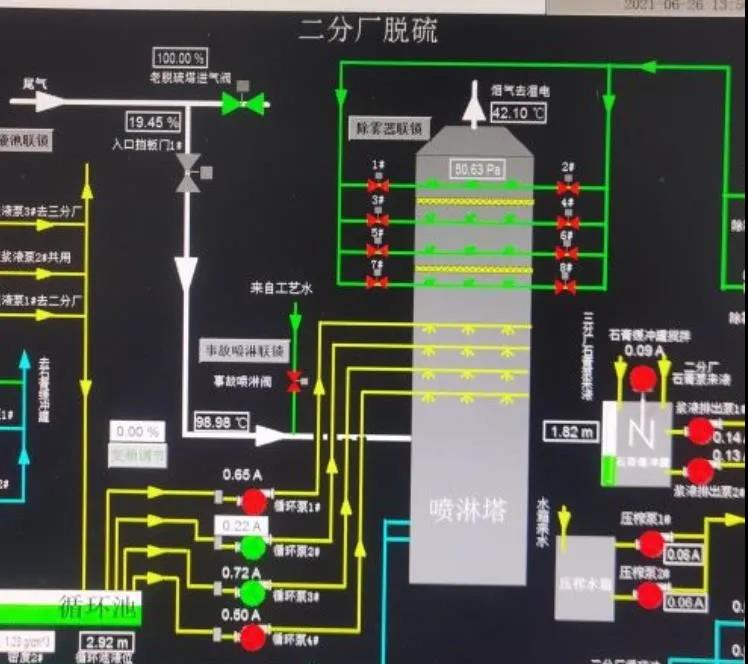

开封市九泓化工有限公司排污许可证要求,苯酐生产线有机废气应通过蓄热焚烧(RTO)+洗涤塔+湿电除尘器处理排放。现场检查时,二、三分厂苯酐生产线正在生产,但产生的有机废气经RTO处理后未经洗涤塔脱硫和湿电除尘设施处理,而是通过旁路直接排放。经调阅两个分厂的DCS系统历史记录发现,旁路阀门长期开启,湿电除尘器设施长期电压电流为0。

开封市九泓化工有限公司二分厂中控显示当前RTO废气通往旁路的阀门开启度为100%,未进入洗涤塔脱硫。

郑州市登封市丰实冶金材料有限公司直接排放大气污染物

郑州登封市丰实冶金材料有限公司主要从事电极加工,建设有焙烧窑生产线(西厂区)及石墨化生产线(东厂区)。现场检查时,该公司西厂区焙烧窑烟气管道部分敞开,大量烟气未经电捕焦油器处理直排外环境。

登封市丰实冶金材料有限公司西厂区焙烧窑烟气烟道破损,部分废气直接外排。

检查还发现,该公司东厂区石墨化生产线烟气通往脱硫塔的4台引风机连接处均有破损,部分烟气直接从破损处外排;东厂区两个石墨化车间封闭不完全,废气无组织排放。

菏泽市单县龙宇生物科技有限公司废气未经处理直接排放

菏泽市单县龙宇生物科技有限公司主要生产糠醛,设计生产规模为15000吨/年,其拌酸工序废气使用碱液喷淋设施处理。现场检查时,拌酸工序正在生产,但烟气管道与碱液喷淋塔之间的连接处断开,产生的酸雾废气无法进入碱液喷淋塔处理,直排外环境。

菏泽市单县龙宇生物科技有限公司烟气管道与碱液喷淋塔连接处断开,酸雾废气未进入碱液喷淋塔处理。

徐州天安化工有限公司篡改自动监测参数,监测数据严重失真

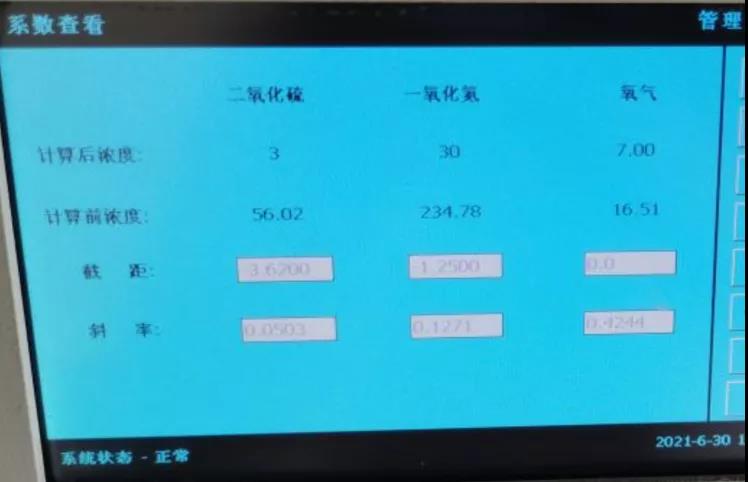

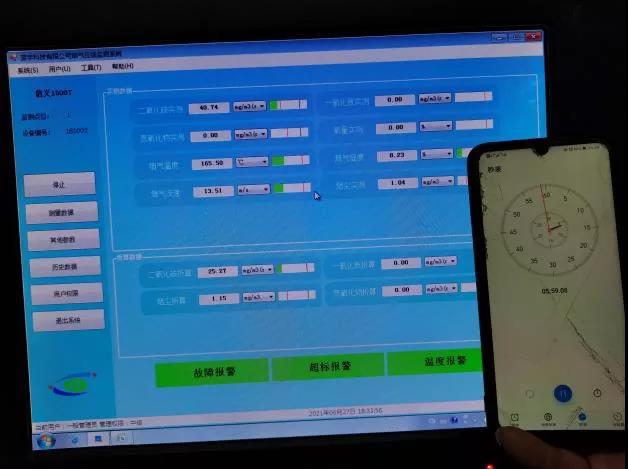

检查发现,徐州天安化工有限公司擅自篡改自动监测设备中二氧化硫、一氧化氮的斜率函数,致使两者的测量值大幅减小,分别只有真实值的5%和12%。现场使用标气进行测试,通入浓度206mg/m3的二氧化硫标准气体和浓度206mg/m3的一氧化氮标准气体,分析仪测量数值分别仅为9mg/m3和26mg/m3,数据严重失真。

徐州天安化工有限公司篡改自动监测设备中二氧化硫、一氧化氮的斜率函数。

宿迁市沭阳鑫达新材料有限公司自动监测设施不正常运行、治污设施停运

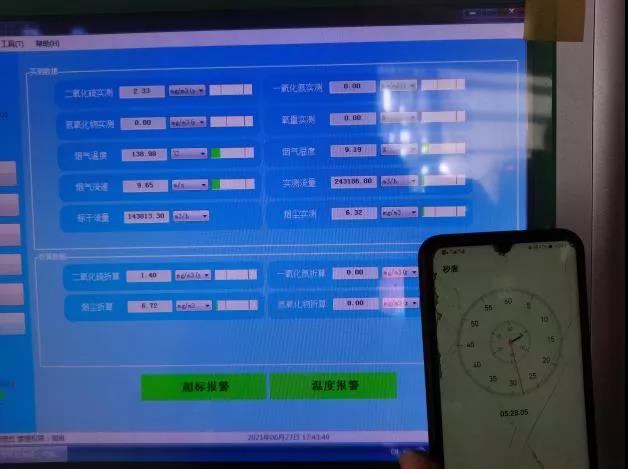

现场检查发现,宿迁市沭阳鑫达新材料有限公司废气自动监测设施不正常运行,现场通入浓度98.49mg/m3的二氧化硫标气进行测试,分析仪显示二氧化硫浓度为45.88mg/m3,通入空气(氧含量21%)进行测试,分析仪显示氧含量为14.45%,均明显超过《固定污染源烟气(SO2、NOx、颗粒物)排放连续监测技术规范(HJ 75-2017)》规定的示值误差±2.5%的要求。

宿迁市沭阳鑫达新材料有限公司现场通入浓度为98.49mg/m3的二氧化硫标气,分析显示结果仅为45.88mg/m3。

检查还发现,该公司正常生产期间,烟气脱硝设施配套的喷氨泵未开启,脱硝设施处于闲置状态。现场监测,烟气中二氧化硫浓度为1442mg/m3,氮氧化物浓度为2438mg/m3,严重超标(排污许可限值分别为400mg/m3和700mg/m3)。

天津市武清区信义玻璃(天津)有限公司自动监测设施不正常运行

信义玻璃(天津)有限公司主要从事平板玻璃制造。现场对两条玻璃熔窑生产线的自动监测设施分别进行通标测试,其中1200吨玻璃熔窑废气排口自动监测设施通入38mg/m3二氧化硫标气,经过328s,测试结果为2.3mg/m3;1500吨玻璃熔窑废气排口自动监测设施通入73mg/m3二氧化硫标气,经过360s,测试结果为41mg/m3,两套设备在规定时间内均不能达到目标值的90%,自动监测设施不正常运行。

信义玻璃(天津)有限公司现场通标气未达标。

许昌市河南鑫金汇不锈钢产业有限公司治污设施不正常运行

许昌市河南鑫金汇不锈钢产业有限公司以废旧钢材为原料,通过炼钢、热轧、冷轧、压延等工艺生产不锈钢。现场检查时,该公司大连铸工段正常生产,但配套除尘设施的集气引风装置未开启,现场可见大量烟尘逸散,企业人员发现帮扶工作组检查后才紧急启动除尘设施引风机。

河南鑫金汇不锈钢产业有限公司大连铸工段除尘设施的集气引风装置未开启。

检查还发现,该公司小连铸工段集气罩未与废气管道连接;1号电炉自动监测设施反吹系统破损漏气,无法正常反吹。

晋中市介休市昌盛煤气化有限公司治污设施不正常运行

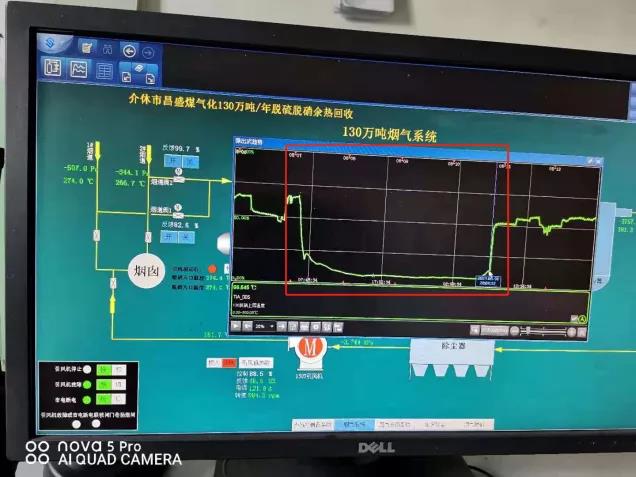

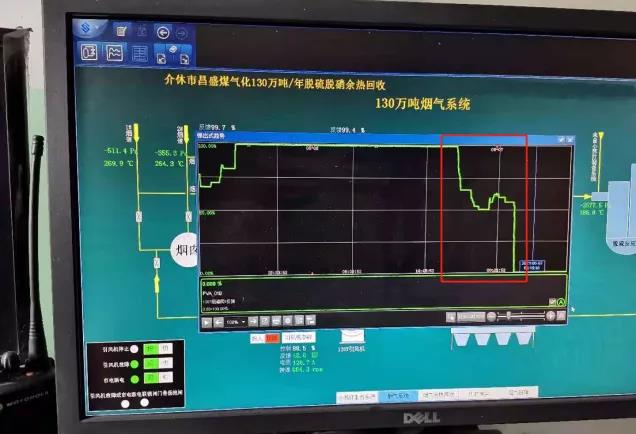

晋中市介休市昌盛煤气化有限公司主要从事焦炭生产,企业生产记录显示2021年5月7日至5月10日正常生产。经查阅治污设施控制系统发现,该时段公司1号、2号焦炉废气通往脱硫脱硝治理设施的管道阀门关闭,焦炉废气未经处理直排外环境。

5月7日起,介休市昌盛煤气化有限公司1号焦炉废气阀门关闭(左);5月7日至10日,烟气脱硝设施温度明显下降(右)。

锦州金日纸业有限责任公司治污设施不正常运行

锦州金日纸业有限责任公司主要从事机制纸及纸板制造。现场检查时,该公司年产10万吨制浆造纸线正在生产,但化学浆生产线热风炉配套的废气处理设施碱洗塔已停运,废气未经碱洗塔脱硫直接排放。检查还发现,该公司锅炉废气排放口自动监测设备数采仪已断电,未按要求上传自动监测数据。

锦州金日纸业有限责任公司碱洗塔停运(左);锅炉废气排放口自动监测设备数采仪已断电(右)。

沧州市河北临港化工有限公司未按规定使用污染防治设施

现场检查发现,河北临港化工有限公司甲苯储罐罐顶废气未按要求接入氢气反应炉进行焚烧处理,废气未经处理直接排放。此外,现场使用便携式氢火焰离子化检测器(FID)检测原料药车间有机废气排口,总烃浓度为568.5ppm,折算后浓度为305mg/m3,超过河北省《工业企业挥发性有机物排放控制标准》(DB13/2322-2016)标准限值(80mg/m3)。

河北临港化工有限公司甲苯储罐罐顶废气未接入氢气反应炉进行焚烧处理,废气直接排放。

滨州市首建科技有限公司治污设施不正常运行

滨州市首建科技有限公司主要从事化学农药生产。现场检查时,日处理能力60吨的危险废物焚烧炉正在生产,但污染防治设施未按要求添加活性炭,现场输送活性炭的罗茨风机压力表显示为零,活性炭加料机停运,加料仓内无活性炭,废气处理设施未按规范要求运行。

滨州市首建科技有限公司治污设施活性炭加料仓内无活性炭(左);风机压力表显示压力为零(右)。

太原市山西梗阳新能源有限公司未落实建设项目“三同时”制度、超标排污

太原市山西梗阳新能源有限公司5号、6号焦炉已投入生产,但配套的脱硫、脱硝装置尚未安装调试完毕,脱硝氨水储罐仍在建设中,治污设施未与生产设施同步投入使用。现场对5号、6号焦炉烟气进行监测,结果显示二氧化硫(SO2)浓度152.6mg/m3,超标6.6倍(排污许可限值20mg/m3),氮氧化物(NOx)浓度655.7mg/m3,超标5.6倍(排污许可限值100mg/m3)。

山西梗阳新能源有限公司5号、6号焦炉脱硝配套的氨水储罐仍在建设中。

现场检查还发现,该公司熄焦废水回水池采样监测结果显示,化学需氧量272mg/L,氰化物0.44mg/L,分别超过《炼焦化学工业污染物排放标准》(GB16171-2012)规定的排放限值的0.81倍和1.2倍(化学需氧量排放限值150mg/L,氰化物排放限值0.2mg/L)。

长治市山西潞宝集团焦化有限公司未落实环评批复要求、超标排污

山西潞宝集团焦化有限公司200万吨焦化项目环评批复要求以干法熄焦工艺为主,湿熄焦工艺仅限于干熄焦装置检修或故障时备用。但现场检查发现,该企业仍主要采用无组织排放大、能源损耗高的湿熄焦工艺,未落实环评批复相关要求。对该公司湿熄焦循环池废水采样监测,结果显示化学需氧量265mg/L,氰化物浓度为2.1mg/L,分别超过《炼焦化学工业污染物排放标准》(GB16171-2012)规定的排放限值0.7倍、9.5倍(化学需氧量排放限值150mg/L,氰化物排放限值0.2mg/L)。

山西潞宝集团焦化有限公司仍在使用湿熄焦工艺(左);湿熄焦循环池废水超标(右)。

针对监督帮扶发现问题,生态环境部立即交办相关地方生态环境部门调查处理,并督促地方举一反三,以点带面推动解决突出涉气问题。

下一步,生态环境部将继续加大力度,对问题拉条挂账、紧盯不放,推动整改到位。同时,组织开展问题整改“回头看”,对于整改工作不力、问题整改不到位的,进行公开约谈,切实压实责任,有力促进重点区域环境空气质量改善。